来源:期刊-《汽车文摘》;作者:王小兰

(闽南师范大学 物理与信息工程学院)

21 世纪汽车制造业呈现电动化、网联化、智能化和共享化的发展趋势,在此大背景下,汽车轻量化是实现汽车四化的重要战略举措之一,包括支持汽车轻量化的各系统模块化、集成化发展的战略举措的落地。汽车轻量化就是在保证汽车强度和安全性能前提下,降低汽车的整备质量,从而提高汽车的动力性,实现节能减排的目的。根据美国铝业协会的数据显示,汽车减重10%就可以减少3.3%的油耗,柴油车减重10%则可以减少3.9%的油耗[1]。汽车轻量化有利于主动安全,可有效增加操作稳定性,缩短制动距离;减重10%,制动距离可减少5%,转向力减少6%[1]。汽车制造业是国民经济的支柱产业,我国是汽车产销第一大国,随着能源短缺和环境污染问题的凸显,汽车轻量化更显重要。近5年汽车轻量化主要体现在满足汽车产品性能和必要的成本控制下,通过计算机硬件和软件,借助大数据、云计算做好轻量化设计、轻量化材料和轻量化工艺,实现汽车产品高性能下的轻量化和节能减排。

2.1 实现汽车轻量化的3种途径

汽车轻量化的实现途径包括材料应用轻量化、结构设计轻量化和制造工艺轻量化(图1),而每个领域的轻量化发展都已经演化成多项技术的支撑,近年来这种演化速度在加快。

图1 汽车轻量化实现途径

2.2 轻量化优化设计理念和设计方法发生巨大改变

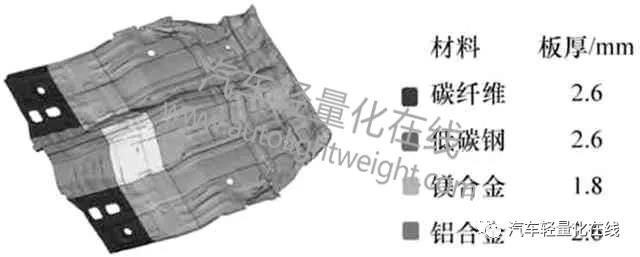

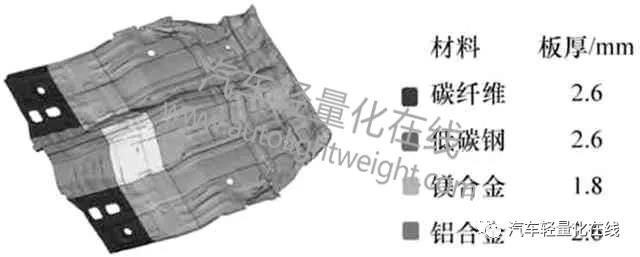

不谈性能的轻量化难有说服力,传统的设计和基于上代车型的结构优化设计理念已难有突破,在此情况下,应用CAD/CAM/CAE 一体化技术,用SFE CONCEPT参数化设计软件建立相应的3D模型与有限元模型,并创新设计、计算和测试方法,依托大数据、云计算及互联网创建平台,进行相应的分析模拟代替实车试验,注重系统化、模块化、集成化、一体化设计,综合考虑汽车的结构、尺寸优化及静态、动态特性,考虑多种材料混合和拼接,根据力学结构性能要求考虑渐变厚度设计、中空设计,提升整车刚度性能,减轻质量,压缩空间,优化开发流程,缩短开发周期。可见汽车轻量化要做好结构模块化集成化、连接方式轻量化、有限元辅助设计轻量化、系统轻量化、材料轻量化5个方面的工作[2],目前轻量化优化设计已是多学科、多目标、多工况的优化设计,图2为采用多材料车身地板设计的方案。

图2 多材料车身地板设计方案

2.3 汽车轻量化技术成为世界汽车科技创新研究热点

汽车轻量化技术主要包括轻量化结构优化技术、制造工艺技术和材料技术,以轻量化结构优化技术创新最为活跃,轻量化材料研发和应用及适应新材料的制造加工新工艺及装配工艺也取得非凡的成绩,材料的环保回收再利用等技术也同时展开。据统计,2016年轻量化技术相关专利国内公开量累计2 636 件,比2015 年的1 950 件增加了686 件,轻量化结构优化相关专利公开量为1 669件,占当年3类轻量化技术专利的63%,轻量化材料技术和制造工艺技术相关专利分别为218件和290件[1]。汽车科研人员数量、科研项目数量和科研总经费、科技成果奖屡创新高,2016 年比亚迪和合肥工业大学汽车专利强度国内领先,2016以来我国发动机轻量化不断创新,长城旗下自主研发的高性能轻质的4N20系列发动机整机质量比上一代机型降低10%。动力电池是新能源车的核心,主要在电池材料上的创新,包括正负极材料、隔膜材料和电解液等进展较大,现在纯电动乘用车整车能耗、轻量化、智能化水平处于世界上游,燃料电池质量储氢率和体积储氢率等研究都有长足发展。

汽车结构轻量化,就是根据社会、经济、环境等要求,通过各种技术手段,在保证汽车性能的前提下,减轻整个结构及各个零部件总成的质量,以实现汽车质量的降低。结构轻量化包括车身轻量化、底盘轻量化、动力系统轻量化、内外饰、空调等轻量化,以及底盘动力系统一体化、电动汽车全新架构一体化、新能源汽车专有系统开发等举措。汽车减重以车身减重最有成效,使用承载式结构有利于减重,车身减重降低了底盘承载,底盘又可以进一步减重,动力系统就可以小型化,进而可以减小油箱容积和电池数量。汽车发动机质量仅次于车身,因此组件模块化和关键零件结构优化至关重要,如直喷增压使得发动机小型化,曲轴减少扇板数量及减小扇板宽度,金属传动链改为塑料齿形带等。对于传统乘用车来说,白车身质量占整车重约1/3,因此车身轻量化至关重要,爱驰汽车U5车身轻量化系数为2.29,采用“上钢下铝”结构设计[3],特别是销量最大的中等价位乘用车的承重式车身研究成果最多。电动汽车的电池和车身占整车重的80%,因此电池和车身减重更有成效,单电池厚度降低,单电池数量减少,体积小型化后,燃料电池动力系统实现了水平安装,呈现高度的集成化发展趋势。另外,在零部件轻量化方面,车身结构优化设计在确定主要性能参数后就可以应用先进技术,进行断面尺寸优化、钣金厚度优化,去除冗余材料,使车身零部件精简化、小型化、薄壁化、中空化和复合化。

中国工信部发布2016 年国内乘用车(含新能源车,不含出口乘用车)平均整备质量为1 410 kg,平均油耗为6.39 L/100 km;2017年平均整备质量为1 438 kg,平均油耗为6.05 L/100 km;2018 年平均整备质量为1 456 kg,平均油耗已达5.80 L/100 km;而2019年平均整备质量为1 480 kg,平均油耗已达5.56 L/100 km,与国家规划的2020 年达到5.0 L/100 km 还有小段距离[4]。21 世纪以来全球汽车平均整备质量随着舒适度要求的提高及智能附件的增加而增加,中国2009年乘用车的平均整备质量为1 227 kg,2012 年上升到1 295 kg,年均递增约1.8%,之后由于2013 年SUV 车的热销,又有明显增加,随着节能减排法规的严格及高强度钢及塑料等新材料的研发采用及结构优化和工艺改进又有所下降,预计到2020年全球乘用车平均整备质量将降至1 600 kg左右,北汽对外发布至2020年北汽集团所有新开发车型平均整备质量降低10%以上。随着补贴政策和严控排污双管齐下,2016年新上市的微型、小型、紧凑型车和新能源车日渐增多,2016 年纳入免征购置税新能源乘用车平均整备质量为1 205 kg,动力蓄电池组平均总质量263 kg。以纯电动汽车为主导的新能源汽车市场份额越来越大,新能源汽车由于电池储能导致其普遍比同类汽车重,减少电池数量及减小电池体积势在必行,近十年,通过选择高镍三元新材料,加大开发固态锂电池系统,动力电池性能取得了一定突破,电池模块化成组使得动力电池装车容量减少,解决了早期为了续驶能力而带来的纯电动车以牺牲减重为代价的轻量化反弹,电机、减速器、逆变器等集成化日渐完善,纯电动车底盘和动力系统实现一体化设计,第3代电驱动系统比第2代减重约15%,并不断被改写。随着碳化硅技术的突破,国内电机及电机控制器、减速器、逆变器将实现整体集成化。电动汽车车型逐步由传统车型转变为全新开发,并创新应用铝合金挤压件、冲压件和铸件。此外,随着电子化和智能化研究的深入,部分车型传统的笨重的传动系统将部分或全部电子化,如2017年3月大众发布完全自动驾驶概念车,车内取消了转向盘、加速踏板、制动踏板。可见近5年国内乘用车因电子产品、智能化车载系统的增多导致整车总质量略有上升,但因发动机、电池等性能提高,油耗反而下降,品质得到提升。

5.1 汽车轻量化材料

轻量化材料是最为主要的轻量化技术,汽车轻量化材料主要包括高强度钢、铝合金、镁合金、钛合金等金属材料及工程塑料、非金属复合材料、混合材料等,较新研发的有钢铝组合混合材料、钢铝及碳纤维增强复合材料(CFRP)。此外性能优良的钛合金加工工艺改善,价格降低,使用量增加;吸能减振、隔热抗压缩的金属泡沫和泡沫塑料,可降解的生物塑料及玻璃钢复合材料的研究应用也越来越多。

5.2 汽车轻量化材料仍以钢铁材料为主

我国自主品牌汽车车身用仍以钢铁材料为主,主要有合金结构钢和高强度钢2类,根据2015年和2016年中国轻量化车身会议资料,以10个自主品牌乘用车车身为例,其中4个为全钢车身,钢含量超95%,1个铝合金为主材,在6个非全钢车身中,4个采用铝合金,含量分别为85%、2%、1.7%和1.2%。10 个车型的车身均未使用镁合金。10 个自主品牌乘用车白车身高强度钢(含传统高强钢、先进高强钢、超高强钢、热成形钢)的平均用量约为56%,其中传统高强钢约33.6%,先进高强钢19.09%,超高强钢1.62%,热成形钢6.72%[5]。近3 年低强度钢和铸铁用量已大幅度减少,高强度钢和超高强度钢及高性能弹簧钢和高性能齿轮钢用量迅速地提高。汽车用钢已发展到第3代先进高强度钢,第3代先进高强度钢基本为马氏体基的相变诱发塑性钢,国产白车身的软钢用量为26%,双相钢或复相钢用量为34%,高强度低合金钢用量24%,烘烤硬化钢用量9%,热成型钢和马氏体基钢用量7%。目前我国第3代汽车用高强度钢的研究处于世界前列,悬架系统中的弹簧钢还不如国外,后桥齿轮用钢也尚待提升。

5.3 汽车轻量化材料少不了铝合金

铝是最早的汽车用轻量化材料,铝合金密度是钢的1/3,比吸能是钢的2 倍,延展性好、易成形加工,耐腐蚀易回收,铸造性能好,形式包括板材、型材、管材及高性能铸铝等,目前主要是铝铸件,占所有铝制品的80%左右,铝基复合材料制造的活塞相较于铸铁活塞减轻10%,轻型车和中型车使用铝合金轮毂比传统钢质轻30%~40%[6]。目前国内车用铝合金主要集中在动力系统壳体、防撞梁、底盘转向节等,累计约153 kg,与我国制定的汽车技术路线图中2020 年的190 kg 相比还有较大提升空间。卡车车架横梁采用铝合金可比高强度钢轻25%,车身用的铝合金主要有2系、5系、6系和7系,5系强度近似低碳钢板,成形性好,用于内板等复杂形状的部位,6系综合性能好可用于车身内外板,奇瑞全铝车身的小蚂蚁车型减重19%,国内部分厢式车铝合金型材使用率可达到60%以上,货箱减重率超过30%[5]。铝制品废品回收再利用高达90%,有利于环保,但生产上尚缺大型的挤压铸造设备,横梁等大型挤压铸造零件无法国产化,且铝合金牌号众多,不利于大批量专业生产和降低成本,加上铝合金不易焊接,汽车铝合金总体使用量不如国外产品,目前铝合金代替钢板材料并没有成功,但钢铝混合是发展趋势。

5.4 汽车轻量化且环保材料应重视镁合金的使用

镁能在铝减重基础上再减轻15%~20%,镁合金是目前质量最轻的金属结构材料,比强度高,比刚度大,耐冲击,无生物毒性可重复利用且加工、铸造性能好,我国镁陆地资源居世界第一,镁合金用于汽车上起步较晚,车用镁以年均20%的速度增长,目前镁合金主要制造底盘、车身、转向盘、座椅框架、车轮等大面积结构件和一些薄壁件。奇瑞EQ1 车身采用高强度镁铝合金,用镁合金替代钢结构前车身,质量降低58.6%,由于镁合金具有良好的压铸成型性能可压铸薄壁件和结构复杂件,替代部分的零件可以由原来的89个降为50个,且简化了车身制造工艺。但我国目前是镁矿产丰富,而镁合金制造的产品较少,整车镁合金使用量仅2 kg左右,与目前欧美车均5 kg有一定差距,与路线图中2020年的15 kg目标还有较大距离。限制它发展的主要原因是镁的化学性质活泼,抗蠕变能力和高温疲劳性能差,需要专业的镁合金压铸机和熔炉,无自成体系的压铸镁合金,压铸技术有待提高,价格比铝合金高约20%。应加大镁合金的研发,以代替钢铁和铝合金,是汽车材料轻量化的重要措施之一。

5.5 汽车轻量化非金属材料种类繁多,井喷式发展

现代汽车用的非金属材料主要有橡胶、陶瓷、玻璃、塑料和胶粘剂等,橡胶有天然橡胶和人工橡胶,用于制作轮胎、胶管、减振块等。陶瓷按性能和应用可分为工程陶瓷和功能陶瓷,工程陶瓷可用于火花塞、缸盖底板、活塞顶等,功能陶瓷按功用可分为导电、压电、光学等,可用于电子仪器超声检测仪器等。玻璃除了制作风窗和车门窗等起开阔视野作用的,还可以制作有特殊作用的减速玻璃、吸热玻璃、防霜玻璃等,现有安全玻璃、夹层玻璃、钢化玻璃和区域钢化玻璃等。当今汽车塑料用量与铝合金相当,是钢铁用量的1/6,并不断增长,短短几年汽车塑料用量由8%增长到20%,汽车常用塑料有聚乙烯、聚氯乙烯、ABS树脂、聚甲醛等。工程塑料不仅限于内外饰件,还可以制造功能和结构件。目前,油箱、水箱、发动机盖防撞系统、安全气囊等越来越多地采用塑料。各种高性能聚丙烯与天然纤维复合的质轻、环保、可回收汽车新材料广泛用于保险杆、仪表盘、空调系统等,增长速度迅猛。胶粘剂种类繁多,有天然胶粘剂和合成胶粘剂,汽车常用的有环氧树脂和酚醛树脂,用来胶接离合器摩擦片、修补缸体和蓄电池等。

5.6 复合材料、混合材料不容小觑

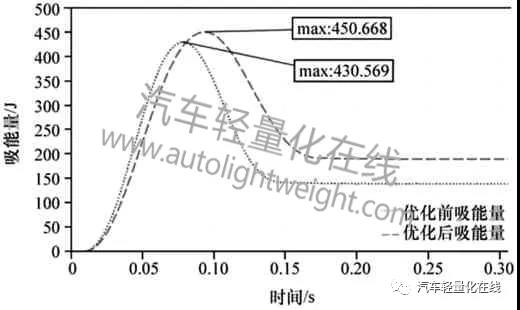

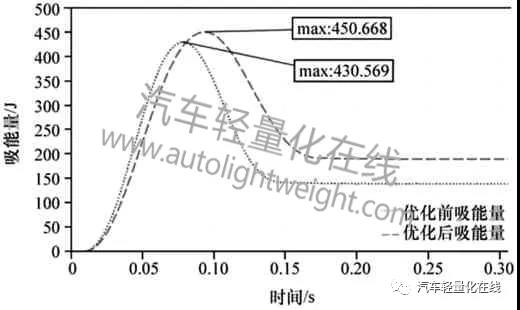

复合材料在汽车上主要有树脂基(也称为纤维增强塑料)、金属基和陶瓷基,这类材料质轻有弹性。树脂基较为典型的有玻璃纤维增强塑料(俗称玻璃钢)和碳纤维增强塑料,金属基主要有铝、镁、铜、镍等。具有优良力学性能的纤维增强复合材料是汽车轻量化新材料研究的热点,一般密度是普通钢的1/4~1/5,铝合金的1/3,低成本碳纤维增强树脂基复合材料和天然纤维增强树脂基复合材料将是推动汽车产业升级换代的重要材料,用它制造车门、车窗、车轮等业已出现,第4代塑料尾门采用集成化结构设计,相对于金属门,减重比例高达26%,碳纤维增强塑料性能普遍优于玻璃钢,可制作车身、尾翼、底盘、发动机罩等,碳纤维发动机罩可使发动机减重6 kg以上[7]。高密度聚乙烯制造的油箱比钢制油箱减重4 kg,有望开发出“以塑代钢”全塑车型。采用树脂基复合材料可大幅减重,特别是碳纤维增强塑料减重效果最佳,最高可减重70%,近几年玻璃钢在载货车上的应用也取得了突破,以塑代钢和单一塑料是未来汽车轻量化发展的亮点。河南冰熊等专业冷藏车箱体采用FRP 内外板内夹PU 泡沫混合材料。部分零部件及车身采用铝、镁、碳纤维增强材料甚至织物在内的轻量化混合材料,国内奇瑞大部分车身用高强度镁铝合金较传统汽车减重40%,同时刚度提高60%以上,铝镁型材电池箱体减重明显[8]。有关研究表明某款车型采用最优的碳纤维复合材料防撞梁结构质量为0.825 kg,而钢制防撞梁结构质量为2.321 kg,轻量效果达到64.5%,同时吸能比也增加了[9],如图3所示。

图3 优化前后防撞梁吸能量对比[9]

对于强度高、塑性差和形状复杂等难成形的超高强度钢采用热冲压成形新工艺,辅以热处理工艺,得到最佳力学性能的目标零部件。如用液压成形制造进气歧管、排气歧管、催化器转换器等管件,以及液压挤胀成形冲压+焊接,包括车架纵梁、副车架、后桥车架等,均可提高性能,减少加工难度,降低质量。轧制差厚板通过产品定制实现减重,激光拼焊技术在汽车车身上的应用,包括拼焊板板材、冲压成形、激光三维切割、激光焊接分总成、总装白车身零部件加工及总成和在线检测,可节省样车和模具、夹具的费用,生产周期缩短,白车车身质量减少20%,同时焊点数量减少,白车身刚度、强度显著提高[10]。据统计,一辆车的车身和底盘由300 多个零件组成,采用激光拼焊技术可使零件数量减少66%,材料利用率大大提高,一辆中型车可减轻9 kg。上世纪40 年代就广泛用于汽车圆管毛坯的液压成形技术进一步发展、深入,利用液压成形技术制造传动轴、排气管、凸轮轴等薄壁结构件,同样可以减少模具投入和缩短制造时间,减少焊接部位数量,提高密封性,减轻质量。半固态成形技术在制备铝合金最为成功,促进了轻量化金属材料的应用和推广。针对高强度薄板的智能冲压技术、车架液压挤涨成形冲压+焊接、复合材料涂装及与金属的连接方法等先进制造工艺和装配方法不断取得新的成绩,异种材料之间连接技术的研发利用使得钢铝组合、钢铝和碳纤维增强复合材料混合车身成为了可能,大大促进了汽车轻量化的进程。

近5 年来,中国汽车轻量化不断向纵深方向快速发展,轻量化燃油乘用车还是主流,但呈现出小排量发动机高效化且车身轻量化明显,轻量化、小型化纯电动车发展迅猛并且续驶里程显著提高,其轻量化、智能化水平与国外产品相当甚至领先,燃料电池商用车加速产业化和结构优化,插电式混合动力乘用车有了长足发展。

到2020年,商用车重点提升总成节油和轻量化应用水平[11]。中国汽车工程学会颁布了商用车轻量化发展目标:到了2020 年底,实现整车材料减重10%[1],部分车型已达到目标。2018年之前,中国汽车产业用20年时间实现了快速发展,但2018 年以后增速明显放缓,2019 下半年以来因疫情和产大于销的矛盾,车市寒冬引发汽车零配件等相关产业低迷,但新能源汽车研发和制造保持旺盛的生命力。2020年10月中国汽车工程学会发布的《节能与新能源汽车技术路线图(2.0版)》指明了汽车产业未来15年发展方向,汽车轻量化依然是9大技术之一。对于我国自主轻量化技术开发和应用体系的构建,近期以完善高强度钢应用体系为重点,中期以形成轻质合金应用体系为方向,远期形成多材料混合应用体系为目标。今后应加大汽车轻量化产业链协同及技术链的衔接,协调好轻量化与电动化、智能化的关系,加强软件开发,完善数据库,充分发挥我国的资源优势,进一步加大高校与企业的深化创新。加大动力电池梯次利用及车用材料回收利用等技术攻关,关注核心部件、动力系统的高性能轻量化,促使超薄膜电极、空压机和储氢罐的产业化。加快自主高端品牌培育,完成汽车产业高速发展到高质量发展的转型。

微信扫码

微信扫码

用户中心

用户中心

意见反馈

意见反馈

暂无热线电话

暂无热线电话